火电厂抽汽蓄热调峰产品

我公司基于成熟的相变储热技术,开发了高温复合相变抽汽蓄能系统,主要利用相变储热材料在固定温度点有较大相变潜热的特点,通过蒸汽系统进行热能存储和释放。

1. 工作原理

火电机组调峰时,抽取蒸汽轮机的蒸汽后与储热换热装置进行热交换,以完成热能在相变储热材料中的储存,并在非调峰期间释放热能,用于产生蒸汽/热水回到系统增加发电效率或者直接外供,通过高效的储放热实现火电机组的深度调峰和快速响应等需求。

高温复合相变抽汽蓄热系统的核心设备为蓄热换热模块,相变蓄热介质通过维护结构进行封装,模块内部按其结构排布一定量的换热管束,用于换热。该设计方式将储热和换热进行一体化设计,可以大幅减少占地空间,同时对系统进行了简化。

蓄热阶段:高温过热蒸汽通过换热管换热,将热量储存在复合相变储热材料中,同时降温之后的凝结水/蒸汽从模块底部排出管网。

放热阶段:将锅炉给水输送进入储热模块,水吸收热量升温后产生大量蒸汽/热水,进而连续稳定地向用户提供所需的蒸汽/热水,可在很大程度上消纳可再生能源,并有效降低运营成本,特别适用于火电厂抽汽蓄热领域。

2. 技术优势

目前火电厂灵活性改造技术种类较多,主要包括两大类:系统自身改造和外部设备;系统自身改造是很多火电厂的优选技术,如汽轮机旁路供热技术、低压缸低出力技术、低压缸高被压循环水路供热技术等,主要原因是投资低、改造量小,但是其本身也有明显的局限性,调峰深度明显受限,且仅适用于供热机组。

采用增加外部设备进行灵活性改造的技术也较多,例如电极锅炉供热、固体蓄热式电锅炉储热供热、热水罐储热供热以及多种技术的联合使用等,且此类技术也在火电厂灵活性改造中有应用,采用电加热形式核心优点是无需对锅炉和汽机系统进行改造,不影响系统平衡,且可以将系统出力直接调到0,其核心缺点是,系统效率很低(存在热-电-热的转换过程),不符合能源高效利用的基本原则。

这也是国家发改委和能源局印发的《“十四五”新型储能发展实施方案》提出抽汽蓄热的核心原因之一,抽汽蓄热因为整个过程是热到热的转换过程,其系统效率几乎是电加热调峰技术的2倍,从能源高效利用的角度看,是一种极为适合推广的技术。

多种灵活性改造技术的对比见下表所示:

目前在抽汽蓄热领域主流技术包括熔盐储热技术和相变储热技术两种技术路线,其中熔盐储热技术在光热发电项目上应用较为广泛,相变储热技术在航空航天、清洁供暖、余热回收、冷链运输、纺织、建筑材料等方面有较为广泛的应用,两种技术本身均较为成熟。

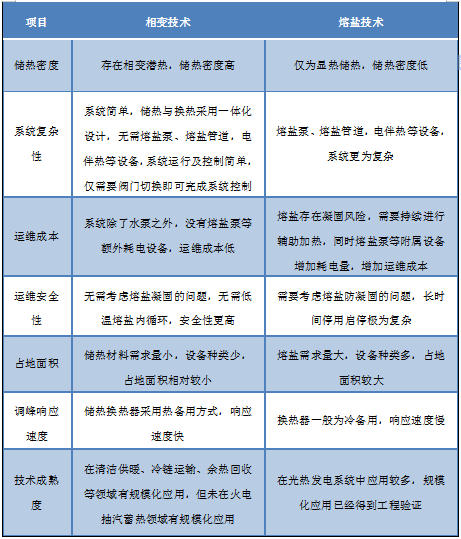

两种技术在火电厂抽汽蓄热调峰领域应用,对比情况见下表:

火电厂抽汽蓄热调峰产品因相变温度多样化,可实现不同温度和压力的蒸汽蓄热,并在放热时输出热水/蒸汽,可以根据需求外供或返回系统做功,适用性更强,相变储热技术在抽汽蓄热领域有其独特的优势,适宜在火电厂、核电厂、燃气电厂、余热电厂等场景推广应用。